Зенкерование является операцией по обработке готовых отверстий в

отливках, штамповках или после сверления для получения отверстий

цилиндрической или конической формы большой точности и низкой

шероховатости.

Зенкерование выполняется на сверлильных станках специальными

инструментами — зенкерами (рис. 166). Цилиндрические зенкеры различных

диаметров применяют для получения цилиндрических отверстий.

Рис. 166. Зенкеры:

а — цельный; б — насадной

Конические зенкеры с углом конуса при вершине 60, 75, 90 и 120°

применяют для получения конических углублений. Зенкеры имеют

направляющую цапфу, которая входит в отверстие, обеспечивая точность

совпадения оси отверстия с цилиндрическим отверстием, образованным

зенкером.

Припуск на зенкерование зависит от диаметра зенкера:

- Диаметр зенкера D, мм......до 15 15 20 25 30 40 50

- Припуск на сторону, мм...... 0,5 1 1 1,5 1,5 2 2,5

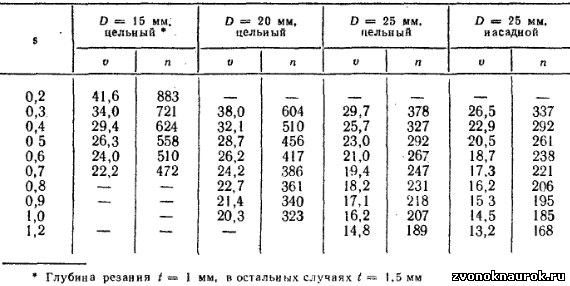

Зная диаметр, материал, из которого сделан зенкер, и марку обрабатываемого металла, можно выбрать режим резания (табл. 3).

Таблица 3. Скорость резания (м/мин) и частота вращения (об/мин) зенкера (углеродистая конструкционная сталь σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

Пример. Выбрать скорость резания и частоту вращения по

таблице при зенкеровании просверленного отверстия D = 13 мм на D = 15 мм

в углеродистой конструкционной стали σв = 650 МПа (зенкер D = 15 мм цельный, t= 1 мм, изготовлен из стали Р18; работа с охлаждением; сверлильный станок 2118).

Порядок выбора:

Установив подачу s = 0,2 мм/об и зная D = 15 мм, по таблице

находим скорость резания v = 41,6 м/мин и частоту вращения n — 883

об/мин.

По кинематической схеме (см. рис. 152) подбираем подходящую

частоту вращения шпинделя (735 об/мин), переводим ремень и настраиваем

станок на выбранную подачу.

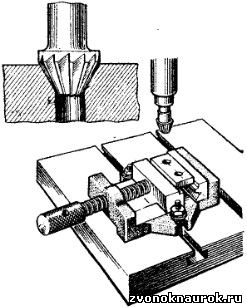

Рис. 167. Коническое зенкерование отверстий

Коническое зенкерование (рис. 167) производят в определенной последовательности.

1. Выбор конического зенкера производят по конусности головки

винта или заклепки, которая должна точно соответствовать углу зенкера.

Прежде чем приступить к работе, необходимо проверить наличие всех зубьев

зенкера и заостренность режущих кромок.

2. При установке зенкера в шпиндель сверлильного станка учитывают

конус на зенкере и конус в шпинделе станка (при необходимости подбирают

переходные конусные втулки); протирают конусный хвостовик зенкера и

конус шпинделя; вводят хвостовик зенкера в коническое отверстие шпинделя

станка так же, как и сверло с конусным хвостовиком; включают

электродвигатель и проверяют зенкер на биение. Причинами биения зенкера

могут быть изношенность хвостовика или неплотная посадка в конусное

отверстие шпинделя.

3. Закреплять деталь на столе станка можно различными способами в

зависимости от конфигурации изделия и удобства крепления. При установке

детали необходимо обратить внимание на горизонтальное расположение

плоскости, точность совпадения оси зенкера с осью выполненного отверстия

и надежность закрепления детали.

4. Операция зенкерования заключается в следующем:

а) включают двигатель станка и, опуская пиноль со шпинделем, зенкер подводят к отверстию детали;

б) при ручной подаче выполняют пробное зенкерование;

в) окончательно обрабатывают отверстие на необходимую глубину.

При этом глубину зенкерования определяют по ограничителю или

измерительной линейке.

Для получения конической поверхности малой шероховатости

зенкерование выполняют при небольшой ручной подаче и с применением

охлаждающей жидкости (как и при сверлении).

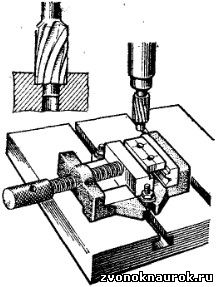

Цилиндрическое зенкерование (рис 168) выполняют в той же

последовательности, что и коническое, но оно имеет некоторые

особенности.

Рис. 168. Цилиндрическое зенкерование отверстий

Диаметр цилиндрического зенкера должен быть на 0,2—0,5 мм больше

диаметра цилиндрической головки винта. Направляющий конус зенкера должен

соответствовать диаметру винта. При меньшем диаметре направляющего

конца зенкера цилиндрическую часть углубления может уводить в сторону.

Точность выполнения цилиндрических углублений проверяют

калибром-пробкой, а глубину — глубиномером штангенциркуля (при

цилиндрическом зенкеровании). При закладывании в конусное углубление

потайной головки винта плоскость головки должна совпадать с плоскостью

детали и плотно прилегать к углублению (при коническом зенкеровании).

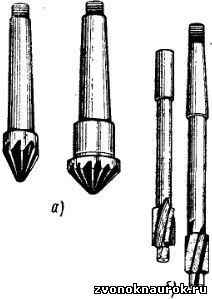

Зенкование выполняют такими же способами. Оно является операцией

по обработке готовых отверстий по углублению под потайные головки винтов

и заклепок, расширению цилиндрических отверстий, снятию заусенцев с

краев отверстий. Эта операция выполняется на сверлильных станках с

помощью режущего инструмента, называемого зенковками (рис. 169). По

форме режущей части зенковки подразделяются на цилиндрические и

конические. Цилиндрические зенковки с торцовыми зубьями применяют для

расширения отверстий под головки винтов, под плоские шайбы, а также для

выборки уступов в отверстиях. Эти зенковки имеют направляющую цапфу,

которая при обработке входит в просверленное отверстие, обеспечивая

точность совпадения оси отверстия с цилиндрическим отверстием,

образованным зенковкой.

Рис. 169. Зенковки:

а — конические: б — цилиндрические

Конические зенковки предназначены для снятия заусенцев в выходной

части отверстия, получения конического углубления под головки винтов и

заклепок.

|  З В О Н О К НА У Р О К

З В О Н О К НА У Р О К З В О Н О К НА У Р О К

З В О Н О К НА У Р О К