Во время работы при установке в тисках различных притиров их следует

надежно закреплять (круглые и тяжелые притиры при слабом креплении могут

упасть и вызвать ушибы ног работающего). Запрещается применять

приставные бруски и призмы с острыми кромками, так как при перемещении

их по притиру можно поранить руку.

Притирка является точной слесарной операцией по обработке

поверхностей абразивными порошками или пастами для получения наиболее

плотного взаимного их прилегания. Притирку осуществляют специальными

инструментами — притирами, на поверхность которых наносятся шлифующие

материалы или притирочные пасты.

Притиры, используемые в работе, должны отвечать следующим

требованиям: а) поверхность притира должна точно соответствовать профилю

притираемой поверхности изделия; б) материал притира должен быть

пористее материала обрабатываемой детали.

Обычно для изготовления притиров применяют мягкий мелкозернистый

чугун. Притирка широких плоскостей обычно выполняется на двух

притирочных плитах. Для предварительной притирки применяют плиты с

канавками глубиной и шириной до 1 мм, расположенными друг от друга на

расстоянии 10—15 мм, а для окончательной притирки — плиты с гладкой

поверхностью. В ые абразивные материалы в виде порошков (наждак, корунд,

карборунд, крокус и др.).качестве притирочных материалов используют

тверд

Применяемые абразивы делят на следующие группы (табл. 7, 8);

шлифпорошки (размер зерна 30—60 мкм) и микропорошки (размер зерна менее

40 мкм).

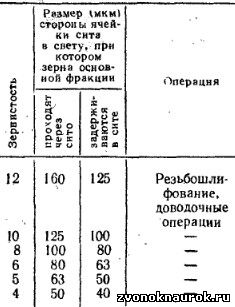

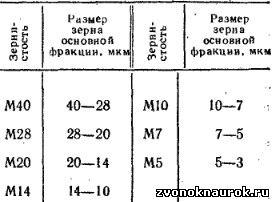

Таблица 7. Зернистость шлифпорошков (ГОСТ 3647— 80)

Таблица 8. Зернистость микропорошков (ГОСТ 3647—80)

Примечания:

- Микропорошки вернистостью М40 применяют при чистовой и отделочной притирке и доводке.

- Для чистовой обработки применяют микропорошки М28, М20. Для отделочной обработки —M14, M10, М7.

Кроме порошков, применяются также и пасты ГОИ. Они подразделяются по своему назначению на три вида:

- грубая (размеры зерен 40—17 мкм) применяется для предварительной

притирки, придает поверхности матовый вид, имеет темно-зеленый цвет;

- средняя (размеры зерен 16—8 мкм) применяется для окончательной притирки, создает чистую матовую поверхность, имеет зеленый цвет;

- тонкая (размеры зерен менее 8 мкм) применяется главным образом

для доводки и придания поверхности зеркального блеска, имеет

светло-зеленый цвет.

Пасты ГОИ по сравнению с другими шлифовальными материалами более

эффективны и могут применяться для притирки как твердых, так и мягких

металлов.

Для различных абразивных порошков применяют разные смазочные

материалы: для грубых и средних — керосин, а для мелких — машинное

масло. Поверхности, подлежащие притирке, должны быть предварительно

чисто обработаны шлифованием или шабрением. Припуск на притирку равен

0,01—0,02 мм.

Учебное задание 1 заключается в притирке одной широкой плоскости чугунной плитки с применением абразивных порошков.

1. Рабочие поверхности притиров для предварительной и окончательной притирки смачивают керосином и начисто протирают тряпкой.

2. Для предварительной притирки берут абразивный порошок

зернистостью 4, насыпают его в сосуд и хорошо перемешивают с керосином

или жидким минеральным маслом до получения полужидкой массы.

3. На поверхность притира с канавками тампоном наносят тонкий и равномерный слой приготовленной притирочной массы.

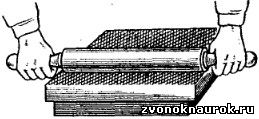

Рис. 238. Прием шаржирования плоского притира стальным валиком

4. Притир шаржируют катанием стального закаленного валика по плоскости притира (рис. 238) 3—5 раз вперед и назад.

5. После окончания шаржирования мягкой тряпкой, смоченной в

керосине, следует удалить избыток притирочной массы с поверхности

притира.

6. На притир наносят небольшой слой смазочного материала (керосина).

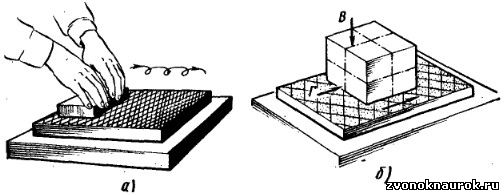

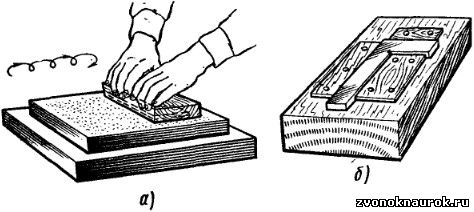

7. Деталь кладут притираемой плоскостью на притир с канавками

(рис. 239) и с легким нажимом на деталь делают не более восьми—десяти

круговых движений по всей плоскости притира.

Рис. 239. Притирка широкой поверхкости:

а - прием работы; б - распределение нагрузки на днталь

При притирке нужно правильно распределять нагрузку на деталь,

иначе может произойти завал поверхности и изменение формы притира.

Вертикальная нагрузка В (рис. 239, б) должна быть перпендикулярна

поверхности притира; горизонтальную нагрузку (рабочий ход) Г следует

прилагать как можно ближе к притиру.

8. После выполнения указанного числа движений с притира удаляют сработанную притирочную массу.

9. Шаржирование, нанесение смазочного материала и

процесс-притирки чередуют до получения на всей притираемой плоскости

матового оттенка без пропусков.

10. Плоский притир (без канавок) шаржируют, применяя микропорошок

М28—М40 для окончательной притирки; удаляют с притира избыток

притирочной массы.

11. Притираемую плоскость накладывают на гладкий притир и

круговыми движениями перемещают деталь по поверхности притира,

периодически добавляя керосин.

12. Окончательную притирку заканчивают, когда вся обрабатываемая

плоскость будет иметь чистую ровную матовую поверхность. Оставшуюся

массу смывают керосином и тщательно вытирают чистой тряпкой.

Учебное задание 2 состоит в притирке широких плоскостей угольника, предварительно обработанных шлифованием.

1. Угольник укрепляют на деревянной опоре посредством планок,

располагаемых по его периметру. Планки прибиты к доске так, чтобы

угольник был плотно зажат ими со всех сторон и выступал над плоскостью

опоры на половину своей толщины.

2. Одну из плоскостей угольника промывают керосином для удаления

металлической пыли и грязи, а затем вытирают ее насухо чистой тряпкой.

3. Подготавливают притир, протирают, наносят притирочную пасту, шаржируют, смазывают.

4. На плоскость притира накладывают закрепленный на бруске

угольник и с легким нажимом перемещают его (криволинейными движениями)

от одного до другого края по всей плоскости притира (рис. 240).

Рис. 240. Притирка широкой плоскости угольника:

а — прием работы; б — крепление угольника к деревянной опоре

5. После восьми—десяти проходов с притира керосином смывают сработанную притирочную массу и вытирают его тряпкой.

6. Чередуют нанесение свежей массы, шаржирование, смазывание и

предварительную притирку одной плоскости угольника до получения матовой

поверхности без пропуска.

7. Угольник вынимают из опоры, сработанную массу смывают керосином и тщательно протирают.

8. Угольник крепят на деревянной опоре для притирки второй плоскости.

9. Предварительную притирку второй плоскости производят, повторяя приемы, рассмотренные в пп. 2—7.

10. Окончательную притирку двух плоскостей угольника до получения

чистой матовой поверхности выполняют в определенной последовательности.

|  З В О Н О К НА У Р О К

З В О Н О К НА У Р О К З В О Н О К НА У Р О К

З В О Н О К НА У Р О К