Для повышения производительности и получения высокого качества притирки эту работу обычно выполняют на токарном станке.

Учебное задание 1 заключается в притирке внешней цилиндрической

поверхности валика. Притирка выполняется чугунным или медным

притиром-кольцом с внутренним диаметром на 0,25—0,05 мм большим диаметра

валика.

1. На поверхность притира наносят грубую пасту ГОИ.

2. На одном конце валика закрепляют хомутик, на валик надевают притир-кольцо в разжатом состоянии.

3. Центровые углубления смазывают солидолом, валик устанавливают и

закрепляют в центрах токарного станка без качки (рис. 244, а).

4. Регулируют внутренний диаметр притира-кольца специальным

винтом 3, установленным в притире (рис. 244, б). Притир считается

подготовленным к работе, когда его поверхность плотно прилегает к

поверхности детали и вращается с небольшим усилием.

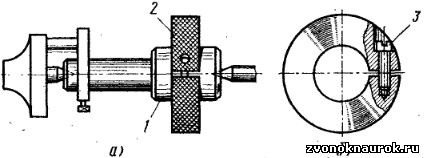

Рис. 244. Притирка детали на токарном станке:

а — установка детали и прнтнра; б — притир-колыю; 1 — деталь; 2 — притир; 3 — винт

5. Притирку выполняют с окружной скоростью б—10 м/мин.

В процессе притирки правой рукой удерживают инструмент от

вращения, медленно водят его вперед и назад по всей длине притираемой

поверхности детали, не заходя за ее пределы (рис. 245).

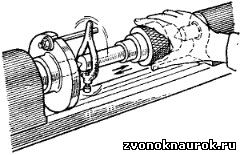

Рис. 245. Прием ручной притирки валика на токарном станке

По мере притирания поверхности валика, грубую пасту ГОИ заменяют средней и, подвертывая винт, уменьшают диаметр притира.

6. Притирку заканчивают при получении на валике чистой матовой

поверхности, которую проверяют микрометром на конусообразностъ,

овальность и бочкообразность.

Учебное задание 2 состоит в притирке внутренней цилиндрической поверхности детали типа втулки.

Притирку выполняют цилиндрическим чугунным или медным притиром,

состоящим из цилиндрической втулки с конусным отверстием, куда вставлена

коническая оправка со шпонкой (рис. 246, а).

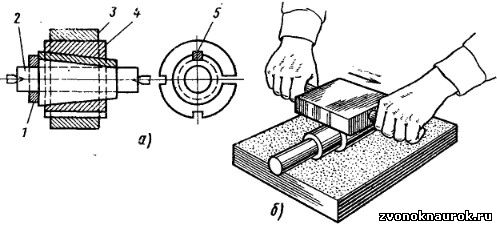

Рис. 246. Подготовка к притирке внутренней цилиндрической поверхности втулки:

а — устройство притира; 1 — гайка; 2 — оправка; 3 — втулка; 4 —

притир; 5 — шпонка; б — прием шаржирования цилиндрического притира на

плите

Диаметр притира берут на 0,01 — 0,025 мм меньше диаметра отверстия.

Последовательность притирки состоит в следующем.

1. Шаржируют круглый притир: а) на поверхность двух твердых

стальных плит наносят абразивный порошок; б) круглый притир располагают

между стальными плитами; в) верхнюю плиту передвигают горизонтально С

большим нажимом, вдавливая абразивные зерна в круглый притир, который

вращается между поверхностями плит (рис. 246, б).

2. Обрабатываемую втулку надевают на притир и устанавливают в центрах токарного станка, закрепляя оправку притира хомутиком.

3. Пускают станок, который вращает притир в детали со скоростью

6—8 м/мин. Правой рукой удерживают втулку и медленно передвигают ее от

конца до конца по вращающемуся притиру и производят притирку отверстия

втулки (рис. 247).

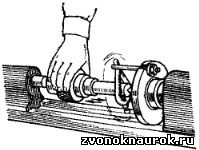

Рис. 247. Прием притирки внутренней поверхности втулки

4. Притирку чередуют с контролем шероховатости поверхности и

диаметра отверстия гладким предельным калибром-пробкой. Перед измерением

диаметра отверстия деталь тщательно промывают в керосине.

По мере притирания внутренней поверхности втулки увеличивают

диаметр притира путем смещения конуса оправки вдоль шпонки с помощью

гайки и наносят на притир зерна абразивного порошка меньшей величины.

|  З В О Н О К НА У Р О К

З В О Н О К НА У Р О К З В О Н О К НА У Р О К

З В О Н О К НА У Р О К