Для повышения производительности труда и точности обработки поверхностей тонких деталей применяют следующие приспособления.

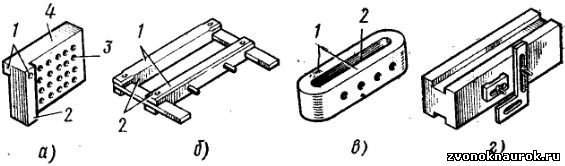

1. Наметка (рис. 110, а) — стальная закаленная пластинка, имеющая

горизонтальный и вертикальный выступы 1. Внутренняя поверхность выступа

2, а также плоскости 3 и 4 точно и чисто обработаны под углом 90°. На

плоскости 3 имеется несколько резьбовых отверстий, которые используют

для крепления упорных линеек и планок.

Рис. 110. Приспособления при опиливании:

а — наметка; б — раздвижная рамка; в — цельная рамка; г — призма с передвижной рамкой и установочным угольником

2. Раздвижная и цельная рамки (рис. 110, б, в). Поверхности 1 и 2

рамок точно и чисто обработаны под углом 90°. Резьбовые отверстия у

цельной рамки служат для крепления обрабатываемой заготовки.

3. Призмы (рис. 110, г), изготовляемые из стали, имеющие,

закаленные поверхности. На одной из поверхностей укрепляют передвижную

планку для крепления заготовки и передвижной установочный угольник или

линейку.

С помощью приспособлений можно опиливать и распиливать заготовку

на прямолинейных участках и участках, расположенных под различными

углами; получить точную поверхность малой шероховатости, не производя в

процессе обработки проверку прямолинейности поверочной линейкой и

правильности обработки угла узкой грани по угольнику.

Применяя приспособления выполняют следующее.

1. На обрабатываемой заготовке размечают весь контур детали (по чертежу).

2. Заготовку устанавливают в приспособлении обрабатываемой

стороной вверх, предварительно закрепляя ее по риске: а) на наметках и

призмах — накладными планками с помощью винтов; б) на неподвижной рамке —

винтами.

3. Выверяют точность установки заготовки в приспособлении таким

образом, чтобы прочерченная риска разметки точно совпала с верхней

рабочей плоскостью приспособления; окончательно закрепляют заготовку в

приспособлении.

4. Приспособление с заготовкой зажимают в тисках. Установку и

выверку заготовки в раздвижной рамке производят одновременно с

закреплением приспособления в тисках. Для этого рамку с заготовкой

устанавливают в тисках со слабым зажимом; легким постукиванием заготовку

перемещают в рамке до тех пор, пока риска разметки точно совпадет с

рабочей плоскостью рамки; окончательно зажимают рамку с заготовкой в

тисках.

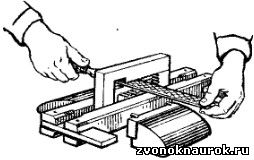

Рис. 111. Пример опиливания детали в наметке

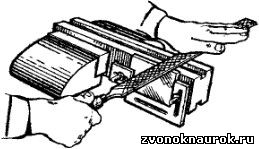

Рис. 112. Пример опиливания детали в раздвижной рамке

5. Драчевым напильником предварительно опиливают выступающую

часть кромки заготовки, не доходя 0,3—0,5 мм до рабочих поверхностей

приспособления (рис. 111 —114). При опиливании необходимо соблюдать

строгую параллельность направлений движений напильником по отношению к

верхней рабочей плоскости приспособления.

6. Спиливают выступающие кромки заготовки заподлицо с плоскостью

приспособления. При этом необходимо: а) применять старые плоские

напильники, так как при соприкосновении насечки напильника с закаленными

поверхностями приспособления напильник притупляется; б) использовать

прием окончательного опиливания продольным штрихом (см. рис. 113), при

котором изнашивание напильника происходит только на небольшой площади

его рабочей части. Опиливание заканчивают, когда напильник перестает

снимать слой металла с обрабатываемой поверхности и скользит по всей

поверхности.

Рис. 113. Пример опиливания детали в цельной рамке

Рис. 114. Пример опиливания детали на призме

7. Для опиливания второй и последующих кромок заготовку

переставляют и закрепляют в новом положении так, чтобы размеченная риска

точно совпала с рабочей поверхностью приспособления.

Последовательность в приемах и способах опиливания остается такой же, как рассмотрено выше.

|  З В О Н О К НА У Р О К

З В О Н О К НА У Р О К З В О Н О К НА У Р О К

З В О Н О К НА У Р О К