Микрометр является самым распространенным измерительным инструментом

для точных наружных линейных измерений с точностью до 0,01 мм. Им

измеряют только чисто обработанные поверхности. Каждый микрометр имеет

определенный предел измерений 0—25, 25—50, 50—75 мм и т. д., их

применяют в зависимости от измеряемых линейных размеров.

Учебное задание 1 заключается в практическом определений линейных размеров при измерении деталей микрометром.

1. Проверяют исправность микрометра. Прежде чем приступить к измерению, необходимо:

- проверить отсутствие на микрометре пыли, грязи и антикоррозионного

смазочного материала; рабочие измерительные плоскости не должны иметь

царапин и забоин, должны иметь чистую зеркальную поверхность; деления на

шкалах стержня и барабана должны быть четкими;

- проверить исправность и работу трещотки и плавность хода

шпинделя, который должен быть не очень тугим и не очень слабым; при

соприкосновении двух измерительных поверхностей трещотка должна

вращаться вхолостую;

- проверить исправность тормозного кольца; при вращении его в

одну сторону закрепляют шпиндель, а при вращении его в другую сторону

шпиндель освобождают;

- проверить плотность соприкосновения измерительных поверх ностей (пятки и шпинделя) микрометров с пределом измерения 0—25 мм;

- проверить нулевую установку путем совпадения нулевого деления

барабана с продольной чертой шкалы на стебле и конусного края барабана с

нулевым делением на стебле.

Для микрометров с пределом измерений 25—50 мм проверка совпадения

нулевого деления производится со вставкой одномерной проверочной плитки.

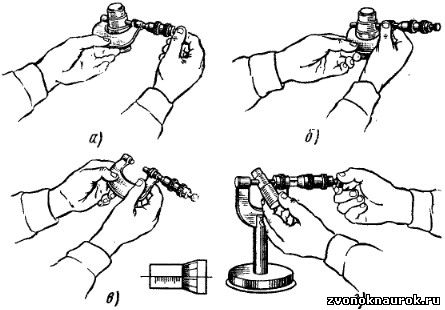

Рис. 225. Прием измерения с помощью микрометра:

а — подвод пятки микрометрического винта к измеряемой поверхности с

помощью трещотки; б — закрепление микровинта зажимным кольцом (или

стопорным винтом); в — отсчет результата измерений; г — прием измерения

мелких деталей с закрепленным микрометром

2. Прием измерения микрометром цилиндрической детали состоит в

следующем: разводят измерительные поверхности микрометра на ширину

немного больше измеряемого диаметра; микрометр держат за скобу и

устанавливают его между измерительными поверхностями (пяткой и

шпинделем) детали так, чтобы их ось разместилась диаметрально детали.

Для установления более правильного контакта с деталью микрометр слегка

покачивают в его плоскости и одновременно вращают трещотку до

соприкосновения измерительных поверхностей с поверхностью измеряемой

детали до тех пор, пока трещотка не будет вращаться вхолостую (рис. 225,

а).

Правильность диаметрального положения и точность измерения

определяют путем перемещения микрометра, как скобы, если измерительные

поверхности скользят по поверхности измеряемой детали с легким трением.

Вращают зажимное кольцо или стопорный винт и фиксируют установленное

положение шпинделя (рис. 226, б). Затем микрометр снимают с детали и

производят отсчет результата измерений (рис. 225, в).

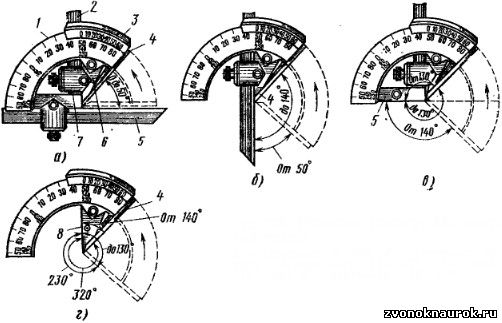

Рис. 226. Установка угломера для измерения углов:

а - наружных 0 - 50°; б - наружных 50 - 140°; в - наружных 140 - 180° и внутренних 130 - 180°; г - внутренних 40 - 130°

Точность измерений проверяют при повторном определении размеров

детали. При измерении необходимо правильно применять прием пользования

микрометром, правильно производить отсчет результата измерения. На рис.

225, г показан прием измерения мелких деталей при закрепленном

микрометре.

|  З В О Н О К НА У Р О К

З В О Н О К НА У Р О К З В О Н О К НА У Р О К

З В О Н О К НА У Р О К