Кроме нарезания резьбы круглыми плашками и раздвижными клуппами,

применяют резьбонакатные плашки для накатывания резьб. В данном

упражнении рассматривается накатывание резьб резьбонакатными плашками

типа НП1 с диапазоном диаметров резьбы 4—6 мм.

Плашки содержат комплект из трех резьбонакатных роликов, которые выбираются в зависимости от диаметра и шага резьбы.

В резьбонакатную плашку НП1 можно установить следующие комплекты

роликов для накатки резьбы с шагом (мм): М4 — 0,7; М5 — 0,8; М6 — 1.

Перед накатыванием резьбы следует выполнить ряд подготовительных работ.

1. Подготавливают заготовку (болты, винты, шпильки) к накатыванию резьбы:

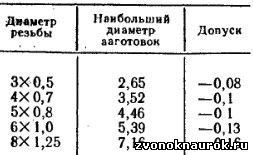

а) проверяют диаметр заготовки, который должен соответствовать размеру, указанному в табл. 6.

Таблица 6. Диаметр заготовок под накатывание резьбы, мм

Примечание. Все размеры даны в миллиметрах.

б) снимают напильником заходную фаску на конце заготовки под

углом 10° к оси, чтобы диаметр на переднем конце заходной части был

равен внутреннему диаметру резьбы минус ~0,3 мм;

в) заготовку устанавливают и зажимают в тисках в вертикальном положении.

2. Резьбонакатные плашки, находящиеся в разобранном состоянии, подготавливают к работе:

а) в зависимости от диаметра и шага резьбы к плашке подбирают резьбонакатные ролики;

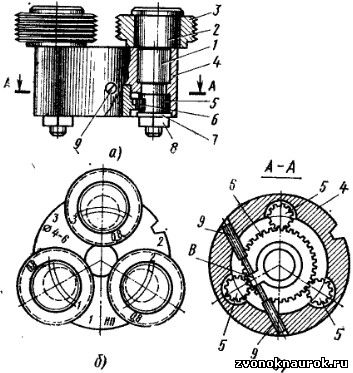

Рис. 195. Резьбонакатные ролики:

а — установка н закрепление роликов в корпусе плашки; б —

расположение роликов в корпусе плашки; в — положение зубчатых венцов

осей и зубьев колеса в корпуce плашки

б) оси роликов 1 (рис. 195) устанавливают передним торцом с буртиком на плоскость верстака;

в) эксцентрическую шейку оси роликов 2 смазывают тавотом и надевают на нее резьбонакатные ролики 3;

г) ролики (в сборе) вставляют осями в отверстия корпуса 4 в

порядке восходящих номеров, обозначенных на роликах и на корпусе метками

1—3 (рис. 195, б), а с противоположной стороны корпуса (рис. 195, в)

зубчатые венцы осей 5 должны быть сопряжены с зубьями зубчатого колеса

6;

д) в выточку корпуса вставляют зубчатое колесо 6 (см. рис. 195,

в) так, чтобы зубчатые венцы осей 5 были сопряжены с зубьями зубчатого

колеса, а выступ В был расположен между двумя регулировочными стопорными

винтами 9;

е) оси роликов закрепляют (предварительно) в корпусе гайками 5 с шайбами 7 (рис. 195, а);

ж) ролики устанавливают на требуемый размер резьбы; для этого

резьбовой калибр или болт устанавливают по оси плашки между тремя

роликами;

з) ролики сближают так, чтобы гребни их резьбы плотно охватывали

резьбу калибра (болта). Сближение выполняется двумя регулировочными

стопорными винтами 9, один из них вывертывают, а другой завертывают в

корпусе 4. При этом завертываемый винт 9, перемещая выступ В,

одновременно поворачивает зубчатое колесо 6 и эксцентрическую шейку осей

роликов 2, которые сближают резьбонакатные ролики (рис. 195, а, в).

После установки роликов на размер центральное зубчатое колесо 6

стопорят винтами 9 и окончательно зажимают оси роликов 1 гайками 8;

и) калибр (болт) вывертывают из роликов и проверяют свободное вращение на шейках осей.

3. Прием накатывания резьбы состоит в следующем:

а) на нарезаемый конец заготовки накладывают плашку, при этом

заходная фаска должна войти без перекоса между тремя резьбонакатнымн

роликами плашки;

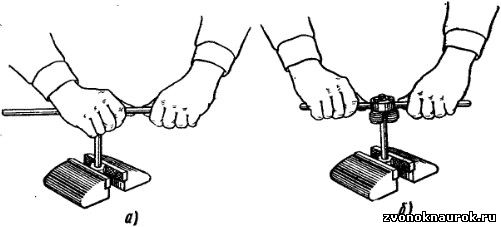

б) правой рукой охватывают плашку, надавливая на нее вниз, а

левой рукой поворачивают плашку по часовой стрелке, применяя метод

самозатягивания (рис. 196, а). Принудительная подача плашки на заготовку

производится только в начале работы — до захвата роликами;

Рис. 196. Приемы работы:

а — резьбонакатной плашкой для самозатягивания; б — резьбонакатнымн плашками

в) после самозатягивания выполняют вращение плашки с

помощью рукояток (рис. 196, б) накатывая резьбу за один проход на

заданную длину;

г) обратным вращением плашки свертывают ее с резьбы, протирают чистой тряпкой и провертывают качество накатки калибром-кольцом.

После выполнения задания смывают смазочный материал, протирают инструмент чистой тряпкой и кладут на место.

|  З В О Н О К НА У Р О К

З В О Н О К НА У Р О К З В О Н О К НА У Р О К

З В О Н О К НА У Р О К