Для контроля деталей различной конфигурации применяют пластинки

соответствующего контура, называемые шаблонами. Шаблон представляет

собой точную копию профиля поверхности детали или части ее, по которому

воспроизводят требуемый контур поверхности. Обычно шаблон делается в

паре с контршаблоном, который является контрольной мерой при

изготовлении шаблона, а также при проверке степени изнашивания шаблона в

работе.

Обработка шаблонов напильником является сложной операцией и требует от работающего настойчивости и терпения.

Упражнение по изготовлению полукруглого шаблона и контр-шаблона

(без термообработки) целесообразно начать с изготовления шаблона, так

как его полукруглую выемку можно проверить более точно с помощью

контрольного валика, чем выпуклую поверхность у контршаблона.

При изготовлении шаблона (рис. 228) необходимо придерживаться такой последовательности.

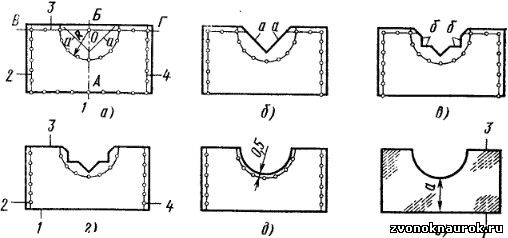

Рис. 228. Прием распиливания радиусной выемки шаблона:

1 — контршаблон; 2 — шаблон

1. Размечают и отрезают две заготовки из листовой стали, их

размеры соответствуют чертежу, припуски на дальнейшую обработку

составляют 1—2 мм на сторону. При выполнении точных работ разметку ведут

на поверхности отшлифованной шлифовальной шкуркой, на которой риски

разметки видны четко и не стираются.

2. Выбирают напильники полукруглого или круглого профиля, чтобы радиус их закругления был меньше радиуса полукруглой выемки.

3. На двух заготовках опиливают широкую плоскость и узкую сторону

1 плоскими напильниками с драчевой насечкой, а затем с личной насечкой

под линейку и угольник (рис. 229 и 230, а). Для опиливания широкой

плоскости крепление заготовки осуществляют на деревянном бруске. Широкую

обработанную плоскость и узкое ребро каждой пластины принимают за базу.

Рис. 229. Последовательность обработки шаблона

4. Размечают шаблон и контршаблон, нанося последовательно на двух заготовках риски по чертежу с накерниванием.

5. На заготовке контршаблона сверлят отверстия диаметром 1—2 Мм

из центровых точек О1 и О2 для высококачественной обработки сторон угла

(рис. 230, б).

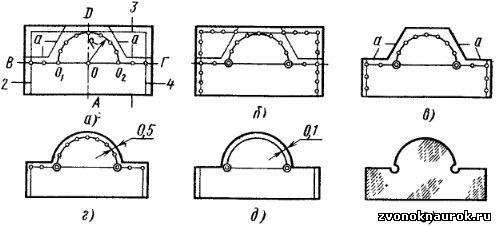

Рис. 230. Последовательность обработки контршаблона

6. Лишний металл вырезают по вспомогательным рискам а (рис 229, б и 230, в).

После выполнения указанных операций окончательно обрабатывают сначала шаблон, а затем контршаблон.

Дальнейшая обработка шаблона состоит в следующем.

1. Плоским или квадратным напильником снимают лишний металл, как показано на рис. 229, в (грани б).

2. Сторону 3 опиливают под размер параллельно стороне 1, стороны 2

и 4 — параллельно друг другу, соблюдая перпендикулярность стороне 1

(рис. 229, г).

3. Предварительно распиливают полукруглую выемку с припуском на

дальнейшую обработку 0,5 мм (рис. 229, д). Распиливание производят

поступательно-вращательными движениями напильника по вогнутой

поверхности детали с поворотом напильника вокруг его оси и одновременным

смещением в сторону. Последовательность распиливания сочетают с

перестановкой заготовки в тисках (рис. 231).

Рис. 231. Последовательность установки шаблона в тисках при распиливании

4. Выемку распиливают напильником, не доходя 0,1 мм до риски.

5. Заканчивают распиливание на размер (см. рис. 229, е) с пригонкой полукруглой выемки с применением надфилей.

Процесс подгонки чередуют с проверкой:

а) по контрольному валику по краске до тех пор, пока вся

обрабатываемая поверхность покроется равномерно распределенными пятнами

краски;

б) перпендикулярности обработанной поверхности к базовой плоскости по угольнику;

в) положения центра радиусной выемки измерением штангенциркулем

ширины шаблона между кромками 1 и 3 минус размер а (см. рис. 229, е).

После окончания пригонки шаблона с острых ребер выемки

напильником удаляют заусенцы, избегая притупления углов, а на ребрах 1—3

снимают небольшие факси.

Обработка контршаблона

1. Напильником опиливают выпуклую поверхность и прилежащие к ней

плоскости контршаблона, не доходя 0,5 мм до риски (см. рис. 230, г). При

опиливании напильник нужно двигать не только горизонтально вперед, но

одновременно перемещать его немного вправо по расположению выпуклости

для снятия равномерного слоя металла. Последовательность распиливания

сочетают с перестановкой заготовки в тисках (рис. 232).

Рис. 232. Последовательность установки контршаблона в тисках при опиливании

2. Повторяют тот же прием, поверхности опиливают личным

напильником, оставляя припуск на дальнейшую обработку 0,1 мм (см. рис.

230, д) и проверяя:

а) форму обрабатываемой поверхности по готовому шаблону;

б) перпендикулярность обрабатываемой поверхности базе (широкой плоскости).

При опиливании необходимо обратить внимание на обработку углов. В

этом случае надо расположить узкую грань напильника без насечки в

сторону угловой выемки. Окончательная обработка углов производится

трехгранным или ромбовидным напильниками с личной насечкой.

3. Припасовывают контршаблон по готовому шаблону, при этом:

а) вставляют контршаблон в шаблон так, чтобы базовые широкие

поверхности находились в одной плоскости; обычно их располагают на

плоском куске стекла;

б) на поверхности контршаблона определяют на просвет места

которые мешают занять необходимое положение, обрабатывают их надфилями;

в) проверку по шаблону чередуют с опиливанием и со снятием

заусенцев до тех пор, пока контршаблон войдет в шаблон и между

припасованными сторонами будет равномерный узкий просвет.

4. Изготовление шаблона и контршаблона заканчивают окончательной отделкой всех наружных поверхностей.

|  З В О Н О К НА У Р О К

З В О Н О К НА У Р О К З В О Н О К НА У Р О К

З В О Н О К НА У Р О К